L’Art de Décrypter les Schémas Techniques Modernes

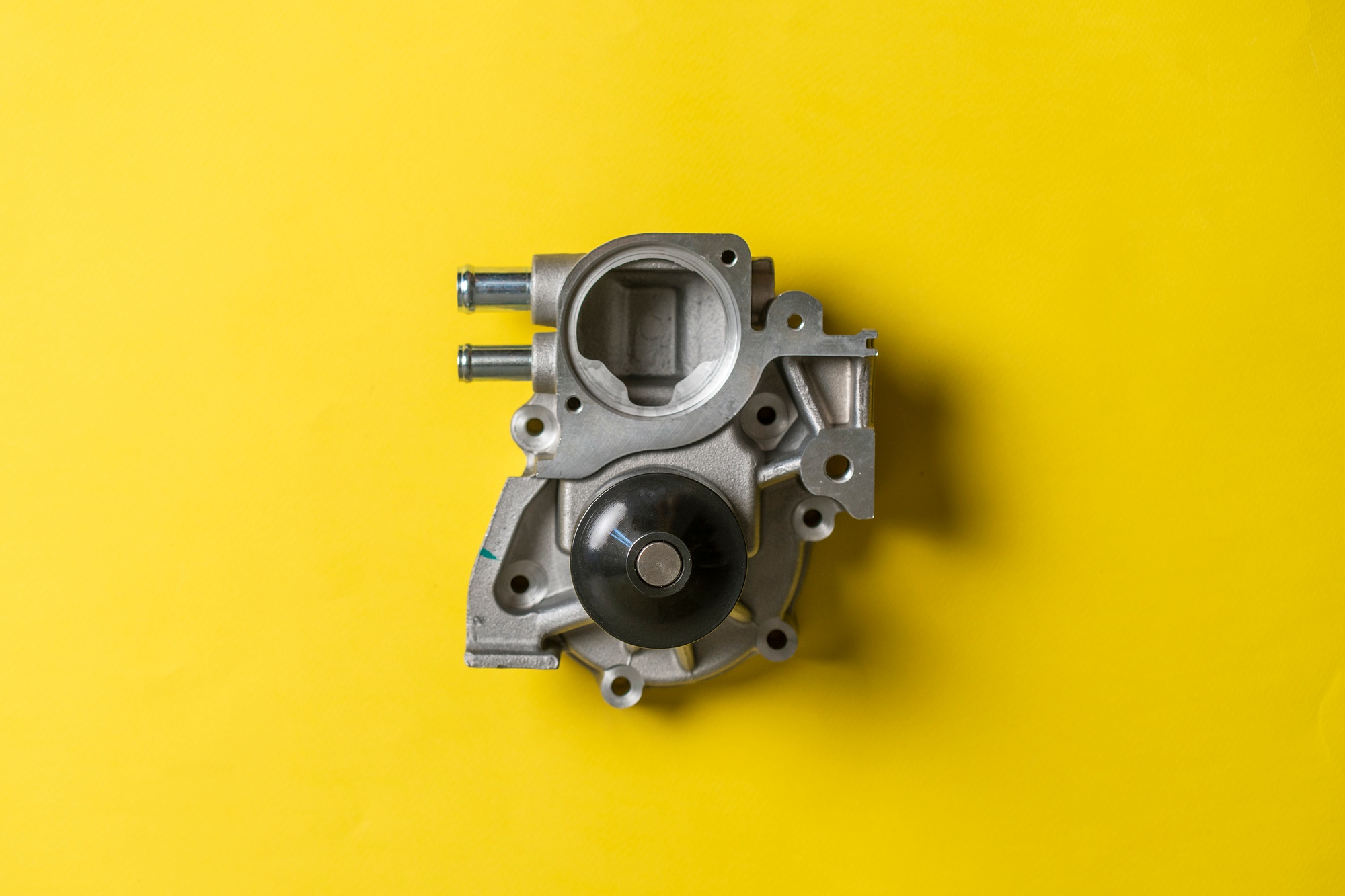

Dans le monde complexe et technique des systèmes d’injection de carburant, la pompe à injection Bosch joue un rôle prépondérant. Son importance va bien au-delà de sa simple fonction de transfert de carburant; elle incarne une symphonie d’ingénierie visant à optimiser le fonctionnement du moteur. Afin de maîtriser cette technologie, une compréhension approfondie du schéma qui l’accompagne est essentielle.

Le décryptage d’un schéma d’une pompe à injection Bosch peut sembler ardu, voire intimidant pour certains. Mais avec une approche structurée et une attention aux détails, cela devient une tâche réalisable, et surtout, enrichissante. Vous êtes un expert, et cet article vous apportera des éclaircissements précieux sur la manière de décoder ces schémas pour en extraire toutes les informations nécessaires à un bon remplacement ou réglage. Préparez-vous à plonger dans les complexités des pompes, des injecteurs, et bien plus encore.

Décodage des éléments essentiels du schéma

Comprendre les Éléments Fondamentaux

En analysant un schéma de pompe à injection Bosch, la première étape consiste à identifier ses composants clés. Ces éléments sont les colonne vertébrale du schéma et déterminent la manière dont le carburant est efficacement dirigé vers le moteur.

- La Pompe elle-même : Au cœur du schéma, la pompe est souvent illustrée au centre. Elle est responsable de l’augmentation de la pression du carburant, ce qui est crucial pour le bon fonctionnement des injecteurs.

- Les Injecteurs : Situés stratégiquement autour de la pompe, ils reçoivent le carburant sous pression pour être pulvérisé dans la chambre de combustion. Notamment, chaque injecteur peut avoir des spécifications distinctes influençant le débit et la pression du carburant injecté.

- L’Électrovanne : Souvent représentée par un symbole spécifique, elle contrôle l’ouverture et la fermeture du passage du carburant, régulant ainsi la quantité de carburant injectée dans le moteur. Sa synchronisation avec les autres composants est cruciale pour maximiser les performances.

- Le Circuit d’Alimentation : Outre la pompe et les injecteurs, le circuit d’alimentation est essentiel pour garantir que le carburant parvienne aux bons endroits à la bonne pression.

- Connexion et Messages : Chaque élément est relié par un réseau de connexions qui envoie des messages électroniques, coordonnant l’opération de tout le système. Comprendre ces connexions est vital pour diagnostiquer et résoudre les problèmes potentiels.

En tant qu’expert, votre capacité à localiser et à interpréter chacun de ces éléments vous permet de saisir l’architecture globale du système et de procéder à des réglages ou des remplacements lorsque cela est nécessaire.

Interpréter les messages et les signaux

Lire entre les Lignes : Les Signaux Électroniques

Un schéma Bosch n’est pas seulement un diagramme mécanique, il est également riche en messages électroniques qui renseignent sur le fonctionnement du système. Ces messages sont transmis via des capteurs et des modules de commande, chacun jouant un rôle crucial dans le processus.

- Capteurs de Pression et Débit : Les capteurs surveillent en permanence le débit et la pression du carburant. Les variations de ces paramètres sont souvent des indicateurs de performance du système ou d’usure de certaines pièces.

- Signaux d’Alerte : Les systèmes modernes, tels que ceux de Bosch, intègrent des alertes en cas de dysfonctionnement. Ces alertes, souvent sous forme de codes, indiquent des problèmes potentiels nécessitant des ajustements immédiats pour éviter des dommages graves.

- Modules de Commande : Les modules interprètent les données des capteurs et ajustent les opérations en temps réel. Ils sont le cerveau du système, assurant une coordination parfaite entre la pompe, les injecteurs, et autres composants.

- Protocole de Communication : Essentiel pour une lecture correcte des schémas, le protocole de communication harmonise l’interaction entre les éléments électroniques. Comprendre ces protocoles vous permet de diagnostiquer efficacement les erreurs et de procéder aux réglages nécessaires.

En tant qu’expert, vous savez que maîtriser ces aspects techniques vous confère un avantage certain. Cette compréhension vous permet de non seulement diagnostiquer mais également de prévoir et d’éviter des problèmes futurs, optimisant ainsi les performances du moteur.

Optimisation et réglage des composants

Affiner pour l’Excellence : L’Art du Réglage

Une fois le schéma bien compris, la prochaine étape consiste à optimiser et ajuster les composants pour garantir leur performance maximale.

- Réglage de la Pompe : La pompe doit être ajustée pour maintenir une pression optimale du carburant. Tout écart peut entraîner une diminution des performances ou une consommation excessive de carburant.

- Synchronisation des Injecteurs : Les injecteurs doivent être parfaitement synchronisés avec la pompe pour qu’ils délivrent la quantité exacte de carburant au bon moment. Une calibration précise est cruciale pour maximiser l’efficacité.

- Ajustement de l’Électrovanne : L’électrovanne joue un rôle clé dans la régulation du débit de carburant. Un réglage fin peut améliorer les performances globales du moteur et réduire les émissions.

- Calibration des Capteurs : Les capteurs doivent être calibrés régulièrement pour garantir une lecture précise des données de pression et de débit. Une calibration erronée peut entraîner des diagnostics incorrects.

- Mise à Jour des Modules de Commande : Les mises à jour logicielles des modules de commande assurent que vous bénéficiez des dernières avancées technologiques. Cela inclut des améliorations dans l’interprétation des signaux et l’ajustement automatique des composants.

Une compréhension approfondie et un réglage attentif de ces composants permettent de maximiser la longévité et l’efficacité du système d’injection. Dans votre rôle d’expert, cette maîtrise se traduit par des performances améliorées et une durabilité accrue, garantissant que chaque composant fonctionne à son potentiel maximal. Un Dernier Regard sur l’Ingénierie de Précision

Conclure l’analyse d’un schéma de pompe à injection Bosch c’est reconnaître la complexité et l’ingéniosité qui sous-tendent ces systèmes. En tant qu’expert, votre capacité à comprendre, à interpréter et à optimiser ces schémas est une compétence précieuse dans le paysage technique actuel.

Aujourd’hui, les exigences de performance et de durabilité sont plus élevées que jamais. En maîtrisant l’art de lire et de décoder ces schémas, vous vous positionnez à l’avant-garde de l’innovation technique, capable de relever les défis de demain avec confiance et expertise.

En fin de compte, il s’agit de transformer la complexité en clarté; d’utiliser votre savoir-faire pour enrichir la performance des moteurs modernes et de jouer un rôle clé dans l’évolution continue de l’ingénierie automobile. Vous ne vous contentez pas de suivre les avancées technologiques, vous les façonnez.

Compléments techniques pour l’analyse avancée

Au-delà du schéma et des paramètres classiques, l’expertise gagne en précision lorsqu’on intègre des méthodes d’essai et de vérification supplémentaires : essais sur banc pour caractériser le flux massique, mesures de couplage mécanique et contrôles dimensionnels pour vérifier les tolérances des pièces. L’emploi de transducteurs à haute résolution permet d’obtenir des courbes de fonctionnement fines et traçables, utiles pour détecter des phénomènes comme les variations thermiques ou les fuites d’étanchéité qui échappent aux seuls diagnostics électroniques. Le protocole d’étalonnage doit être documenté et relié à des références métrologiques afin d’assurer la reproductibilité des mesures ; des contrôles d’étanchéité et des essais d’usure accélérée complètent utilement l’évaluation de la durée de vie des organes.

Pour prolonger la fiabilité opérationnelle, intégrez des stratégies de maintenance prédictive, étanchéité, analyse vibratoire et de surveillance continue : l’analyse vibratoire peut révéler des anomalies mécaniques précoces, tandis qu’une cartographie moteur enrichie par des campagnes de caractérisation permet d’alimenter des algorithmes de régulation adaptative qui optimisent le rendement. La télémétrie et le traitement statistique des séries chronologiques autorisent la détection d’anomalies par apprentissage automatique et la priorisation des interventions. Enfin, combinez les résultats de ces diagnostics non invasifs avec un test sur banc pour confirmer les corrections de réglage et valider les procédures de réparation. Pour des ressources pratiques et des outils de diagnostic complémentaires, consultez le site Cls Auto, qui propose des références techniques et des guides d’application. Ces approches complémentaires élèvent l’analyse au‑delà du dessin : elles permettent de transformer des observations en plans d’action concrets visant à optimiser la performance, réduire les cycles d’immobilisation et prolonger la durée de vie des composants.

Aspects opérationnels et qualité du carburant

Outre l’analyse schématique et les réglages électroniques, il est essentiel d’intégrer des vérifications axées sur la qualité du carburant, la filtration et la viscosité. Des particules fines, des dépôts ou des eaux libres accélèrent l’usure des organes mobiles et altèrent la formation du jet et l’atomisation au moment de l’injection. La présence de sédiments favorise la cavitation au niveau des étages haute pression, ce qui se traduit par des micro-entailles sur les surfaces de guidage et une détérioration progressive des performances. Contrôlez régulièrement les éléments filtrants, mesurez la viscosité dans des conditions de température variées et surveillez le débit de retour carburant : ces paramètres influent directement sur le profil d’injection et le temps d’ouverture des organes de distribution. Une attention particulière aux caractéristiques physico-chimiques du fluide permet de prévenir les phénomènes de corrosion interne et d’éviter des interventions invasives coûteuses.

Parallèlement, documentez systématiquement toute intervention selon des procédures de traçabilité : relevés de couple de serrage, état des joints et spécifications des matériaux d’étanchéité. Ces éléments facilitent l’analyse de panne en cas de récurrence et optimisent la gestion des pièces de rechange. En combinant contrôles fluides, surveillance des retours et procédures qualité, vous réduisez les risques liés à la contamination et prolongez de façon mesurable la durée de vie des systèmes d’injection tout en améliorant la constance des performances en exploitation.

Adaptation environnementale et conformité opérationnelle

Pour aller plus loin dans l’optimisation, il est indispensable d’intégrer des stratégies d’ajustement en fonction des conditions ambiantes : altitude, température et pression atmosphérique modifient significativement le comportement du système d’injection. La mise en oeuvre de compensation barométrique et stœchiométrie permet d’ajuster le rapport air/carburant en temps réel, en jouant sur le rapport cyclique des injecteurs et le temps d’ouverture des électrovannes. L’emploi de sondes additionnelles (par exemple une sonde lambda haute précision ou un capteur de pression absolue d’admission) autorise des corrections fines du point d’injection et de l’avance, améliorant la stabilité de ralenti, la répétabilité des cycles et le rendement volumétrique du moteur. En outre, la prise en compte du taux de compression et des variations thermiques des composants permet d’anticiper les phénomènes de cliquetis et de détonation, optimisant ainsi la durabilité des pièces internes.

Sur le plan réglementaire et d’homologation, prévoyez des protocoles de validation qui combinent essais sur banc et essais routiers en conditions variables afin d’éprouver les courbes de correction adaptative et l’efficacité des algorithmes de contrôle embarqué (OBD). Ces campagnes mesurent la conformité aux cycles normalisés, la dérive des capteurs et la robustesse logicielle face à des carburants de composition différente ; elles débouchent sur des cartes de calibration et des procédures de mise à jour maîtrisées. Intégrer ces volets opérationnels garantit non seulement une meilleure performance en exploitation mais aussi une conformité pérenne aux exigences de service et de sécurité.

Approche matière et combustion : nouvelles pistes d’investigation

Pour compléter l’analyse fonctionnelle, il est pertinent d’explorer les interactions entre la microstructure, pulsation et calorimétrie des systèmes d’injection. L’étude des contraintes thermo-mécaniques permet d’anticiper la tenue à la fatigue des pièces soumises à des cycles thermiques et de pression répétés : analyses de fissuration, caractérisation par microscope et essais de résistance en flexion donnent des indicateurs précieux sur la durée de vie. Parallèlement, la modélisation hydrodynamique du profil d’écoulement interne, en régime laminaire ou turbulent, révèle des zones de recirculation susceptibles d’aggraver l’érosion et la cavitation ; la mise en place de diffuseurs internes ou d’amortisseurs de pulsation sur les conduites peut réduire ces phénomènes. L’intégration de capteurs acoustiques et d’analyse spectrale des émissions sonores fournit une signature de fonctionnement fine, utile pour détecter précocement des phénomènes locaux non visibles par la seule télémétrie.

Sur le plan de la combustion et des émissions, il est profitable d’étendre les essais à des méthodes de calorimétrie et d’analyses de composition gazeuse afin de suivre l’impact des variations de qualité du carburant sur le phasage d’allumage et la formation de NOx et de suie. L’indice de cétane et la composition aromatique influencent directement le délai d’auto‑allumage et le profil d’injection optimal ; coupler ces mesures à des campagnes de validation sur banc permet d’établir des cartes de calibration robustes. Enfin, l’emploi de revêtements tribologiques et de traitements de surface adaptés, associé à une lubrification maîtrisée, réduit l’usure de contact et stabilise les tolérances dimensionnelles dans la durée.

Approfondissement : diagnostics physico-chimiques et essais dynamiques

Pour compléter l’analyse schématique et les contrôles fonctionnels, il est utile d’introduire des essais focalisés sur la dynamique des fluides et l’intégrité mécanique des organes : études de rhéologie et lubrification, cartographies de profil d’écoulement en conditions transitoires et mesures de coefficient de perte sur les réseaux d’alimentation. L’emploi de bancs instrumentés permettant l’acquisition de courbes de débit haute résolution met en évidence les phénomènes de turbulence et les comportements non linéaires du système sous charge variable. Parallèlement, des contrôles non destructifs orientés vers la détection de micro-fissuration ou de variations de perméabilité des filtres apportent un éclairage sur les modes d’usure prématurée et la dégradation des surfaces de guidage. L’analyse de la résonance acoustique et des signatures vibratoires, couplée à des capteurs de pression rapides, permet d’isoler des événements de détérioration ponctuels ou récurrents qui n’apparaissent pas sur des lectures statiques.

Sur le plan opérationnel, intégrez ces résultats dans des protocoles de maintenance conditionnelle : définition de seuils adaptatifs, plans d’échantillonnage périodique et campagnes d’essais de fatigue d’endurance pour qualifier la durabilité des composants. L’exploitation d’une analyse spectrale des signaux et la constitution d’une signature acoustique de référence facilitent la détection précoce des dérives et la priorisation des interventions. En combinant diagnostics physico‑chimiques, mesures dynamiques et règles de décision basées sur la criticité, vous renforcez la robustesse du plan de maintenance tout en réduisant les coûts liés aux interventions non planifiées.

Gestion thermique avancée et méthodes de décontamination non invasives

Intégrer une stratégie de gestion thermique fine peut révéler des marges d’amélioration importantes pour la stabilité et la reproductibilité des phénomènes d’écoulement interne. En complément des approches classiques, l’emploi de micro- échangeurs et de dispositifs de stockage d’énergie thermique (tels que les matériaux à changement de phase) permet d’atténuer les pics thermiques liés aux cycles courts et d’assurer une stratification thermique contrôlée dans les volumes proches des organes sensibles. L’utilisation d’une caméra d’imagerie infrarouge associée à des boucles de régulation active offre une cartographie temps réel des gradients, autorisant des corrections localisées du circuit de refroidissement ou du chauffage par éléments à commande électronique. Ces techniques réduisent les dérives de comportement dues aux variations ambiantes et prolongent la stabilité dimensionnelle des pièces sous charge thermique.

Parallèlement, développer des protocoles de nettoyage non invasif améliore durablement la qualité d’écoulement et la reproductibilité des essais sans recours systématique au démontage. Des procédés tels que le nettoyage par ultrasons, le traitement par plasma froid ou des jets micro-abrasifs contrôlés peuvent éliminer des films organiques et des dépôts micro-adhérents tout en préservant les tolérances critiques. Coupler ces opérations à des diagnostics par imagerie et à des mesures acoustiques permet de valider l’efficacité des interventions et d’établir des seuils d’intervention basés sur l’état réel des surfaces. En associant maîtrise thermique et décontamination douce, on obtient une combinaison puissante pour améliorer la répétabilité des mesures, réduire les opérations correctives et renforcer la durabilité des systèmes d’injection.

Architecture de sûreté et contrôle temps réel : une couche supplémentaire

Pour compléter les analyses précédentes, il est utile d’aborder la dimension « sûreté » des systèmes d’injection, distincte de la simple performance. L’intégration d’architectures redondantes et de mécanismes de tolérance aux pannes renforce la résilience face aux défaillances matérielles ou logicielles. Sur le plan embarqué, l’emploi d’un microcontrôleur dédié gérant un RTOS et des boucles de contrôle en temps réel (par exemple des boucles de type PID adaptées) permet de maîtriser la latence et l’hystérésis des actionneurs. La définition de modes sûrs (fail‑safe) et de procédures d’autotest périodique améliore la détection précoce des anomalies et limite l’impact des avaries sur le fonctionnement global. En parallèle, la mise en place de canaux redondants pour les capteurs critiques et de stratégies de vote logique réduit le risque d’une décision erronée due à une donnée isolée défectueuse.

sécurité fonctionnelle, redondance et diagnostic embarqué doivent être considérés comme des leviers opérationnels à part entière : implémentez des journaux d’événements horodatés, des checksums et des mécanismes de reprise au démarrage pour le firmware, ainsi que des protocoles d’authentification pour les mises à jour afin d’assurer l’intégrité logicielle. L’analyse des causes racines exploitant des traces temps réel et la définition de seuils adaptatifs fondés sur des signatures comportementales accélèrent la prise de décision corrective. Ces dispositifs, combinés à des tests d’intégration système et à des règles de vérification formelle pour les blocs critiques, réduisent les arrêts non planifiés et facilitent la conformité aux exigences de sécurité.

Intégration numérique et gestion du cycle de vie

Au-delà des contrôles physiques et des essais, l’incorporation d’un jumeau numérique permet d’orchestrer une stratégie de maintenance et d’ingénierie centrée sur la simulation et la donnée. En couplant une modélisation multi‑physique (écoulement, thermique, acoustique) à des flux de fusion de données — issues de métrologie optique, de tomographie ou de capteurs embarqués — il devient possible d’anticiper la dégradation par des méthodes bayésiennes de recalage de modèle. Cette approche autorise la création de scénarios « what‑if » pour valider des corrections sans manipulations invasives, d’optimiser les plans de remplacement par des pièces produites par impression 3D en réponse à des ruptures de chaîne d’approvisionnement, et de générer des protocoles de qualification adaptés à chaque lot. La traçabilité numérique des composants, associée à des fiches de vie électroniques, facilite l’analyse de la criticité et la priorisation des interventions tout en réduisant le délai entre détection d’anomalie et correction opérationnelle.

Pour rendre cette couche numérique robuste en exploitation, implémentez des bancs d’essai en boucle fermée (hardware‑in‑the‑loop) et des processus d’intégration continue pour les modèles de contrôle : cela permet de vérifier la conformité des correctifs et d’ajuster les stratégies adaptatives en conditions réelles. Complétez ces démarches par des politiques de cybersécurité et d’authentification des mises à jour pour préserver l’intégrité des données et des algorithmes embarqués. En combinant simulation, métrologie avancée et industrialisation numérique, on obtient un levier puissant pour réduire le coût total de possession, améliorer la disponibilité opérationnelle et prolonger la durée de vie des systèmes d’injection sans compromettre la sécurité ni la conformité.